自動車メーカーがカーボンリサイクルの動きを本格化する。日産自動車は20日、工場で排出される二酸化炭素(CO2)と、人工光合成で得た水素とを化学反応させて自動車樹脂部品の原料を製造する技術の開発を目指すことを発表した。ホンダは大気中から回収したCO2を水素と反応させて、航空機事業「ホンダジェット」の合成燃料として利用する技術「ダイレクトエアキャプチャー(DAC)」を開発する。脱炭素化社会に向けて自動車各社は車両の電動化を推進しているが、CO2をライフサイクル全体でのカーボンニュートラルに利用する技術の研究も進む。

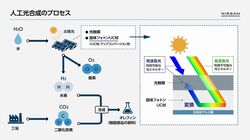

日産は東京工業大学と人工光合成で光エネルギーから高効率に水素を取得できる材料「固体フォトン・アップコンバージョン材」を共同開発した。人工光合成は光エネルギーを光触媒に与え、水を酸素と水素に分解するが、光触媒が吸収できるのは短波長だけで、半分を占める長波長は利用できない。今回開発した材料と光触媒を組み合わせることで、長波長を短波長に変換できるため、人工光合成で水素の生産量を増やすことができる。

日産は完成車や部品の生産時に発生するCO2を回収、これを人工光合成で得た水素と反応させることで、自動車用バンパーなどの原料であるオレフィンを合成する。工場から排出されるCO2を樹脂部品の原料として有効活用することが実現できればライフサイクルアセスメントでのカーボンニュートラルに寄与する。

実用化の時期は未定。東工大や素材メーカーと連携して、人工光合成でより効率的に水素を取得する技術や、コストダウンについて研究する。人工光合成で得た水素を石油系の代替燃料に活用することも視野に入れる。

人工光合成は、豊田中央研究所も研究開発に力を入れる。21年12月末にはセルの大型化などでエネルギー変換効率を従来より3㌽多い10.5%に高めたと発表。植物の変換効率は0.2~4%程度で、実用化できれば大気中のCO2の効果的な削減につながると期待される。

また、ホンダは大気中のCO2を、ホンダジェットに装備したフィルターの吸着剤などを使って回収し、加熱や冷却して濃度95%のCO2を生成するDAC技術の開発に取り組む。高濃度CO2は水素と混合して航空機向け合成燃料「eフューエル」などに使用することを想定する。

大気中のCO2回収では、欧州でスイスのクライムワークスが年間4千㌧のCO2を回収できる装置の設置を始めたほか、日本でもIHIや三菱重工業、川崎重工業といった重工メーカーが開発を急ぐ。

自動車メーカーではアウディがクライムワークスとDAC分野での協業を進めている。自動車各社は走行中のCO2排出量がゼロのEVシフトを本格化しているが、生産活動や大気中のCO2を回収するとともに、これを脱炭素化に有効活用するなど、ライフサイクルアセスメントでのカーボンニュートラルにも取り組み始めた。

※日刊自動車新聞2022年(令和4年)1月21日号より